Technologie přesného lití.

Předností technologie přesného lití je možnost vyrábět tvarově náročné součásti, které se přibližují optimálnímu tvaru a zároveň použít materiály, které jsou obtížně obrobitelné nebo neobrobitelné.

Výhody přesného lití.

Přesné lití vytavitelným modelem je vhodné pro výrobu geometricky složitých a přesných dílů. Tato metoda umožňuje odlití ostrých kontur s vysokou kvalitou povrchu. Hlavní výhodou této technologie je tedy především přesnost a relativně velká konstrukční volnost, kdy je díky vytavitelnému modelu možné vyrobit tvarově složitý dílec s minimální nebo vůbec žádnou potřebou dalšího obrábění.

U přesného lití je používán model z materiálů s nízkou hranicí tání (např. vosk nebo plastická hmota)

jako základ pro výrobu keramické formy, ze které se poté odlévá samotný kovový odlitek.

U středně velkých až velkých sérií jsou tyto voskové modely sestaveny do tzv. stromečků/hroznů. Takto vzniklé stromečky jsou pak namáčeny

do tzv. keramické břečky a následně opískovány žáruvzdorným materiálem a vysušeny. Tento postup se opakuje několikrát (ca 7-10 krát),

dokud nemají stěny výsledné skořepiny požadovanou tloušťku (ca 7-10 mm).

Následně jsou voskové modely vytaveny a prázdná skořepina je vytvrzena vypálením. Během vypalování jsou odstraněny také poslední zbytky

voskových modelů. Pro zajištění plynulého plnění probíhá odlévání kovu často do ještě horké skořepiny. Lití se v závislosti na zvolené

slitině provádí v normální či ochranné atmosféře popř. ve vakuu.

Po úplném vychladnutí nastává fáze vyjímání odlitku, kdy je skořepina zničena a to buď vibračně nebo vodním proudem.

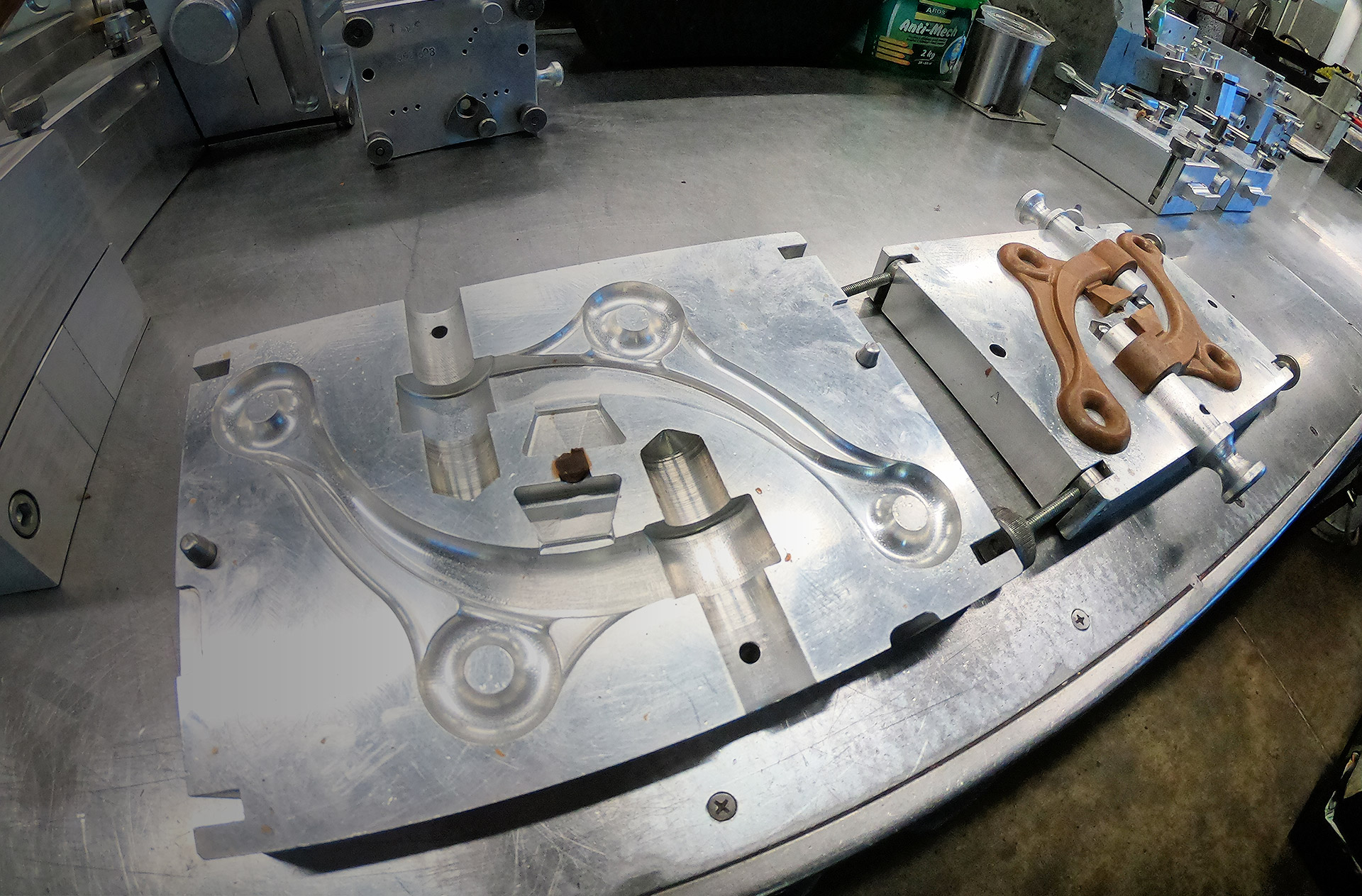

1) Výroba voskových modelů

Připravená vosková směs je vstřikována pod tlakem do duralových forem vlastní výroby.

2) Sestavování voskových modelů na stromeček

Voskové modely jsou sestavovány a pájeny na vtokové soustavy (vznikne tzv. stromeček).

3) Namáčení voskových modelů do keramické směsi a písku

Jednotlivé stromečky jsou namáčeny do keramické směsi na bázi SiO2 a do křemičitých písků a vysušovány v klimatizovaných prostorách.

4) Vytavování vosku v autoklávu a žíhání skořepiny

Vosk ze skořepiny je vytavován v autoklávu pomocí páry. Těsně před odléváním jsou skořepiny vyžíhány na 980°C.

5) Odlévání

K tavení kovu se používají středofrekvenční otevřené pece s tyristorovým měničem o výkonu 200 kW o objemu 2 x 100 kg.

6) Odstraňování keramiky

Ochlazené odlitky jsou ve vibračním stroji zbaveny keramické skořepiny.

7) Dokončovací operace

Na odlitcích jsou prováděny dokončovací operace, kde dochází k finální úpravě odlitku.

8) Vizuální a rozměrová kontrola

100% vizuální kontrola každého odlitku. Rozměrová kontrola voskových modelů a samotných odlitků. Celý proces výroby odlitků je monitorován a kontrolován nezávislou kontrolou.

9) Balení a expedice

Hotový odlitek je zabalen dle specifikací a požadavků jednotlivých zákazníků a včasně doručen.